- Процесс смешивания масла с водой для достижения гомогенности.

- Зачем нужен гомогенизатор сливочного масла

- Принцип работы гомогенизатора

- Применение гомогенизаторов в молочной промышленности

- После гомогенизации

- Физические методы процесса и основные типы гомогенизаторов

- Плунжерный гомогенизатор

- Двухступенчатая гомогенизация

- Раздельная технология

- Механизм процесса диспергирования фазы в аппарате клапанного типа

- Гомогенизатор для масла

- Ультразвуковые гомогенизаторы

- Видео:

- Принцип работы гомогенизатора

Процесс смешивания масла с водой для достижения гомогенности.

Гомогенизация — это технология обработки смешанных фазовых систем, таких как масло с водой или молоко, с целью получения стабильной и однородной жидкости. Гомогенизатор, как один из основных инструментов для выполнения этого процесса, позволяет раздробить и перемешать взаимно несмешивающиеся жидкости, что образует эмульсию.

Основным механизмом гомогенизатора является воздействие ультразвуковых волн на жидкость через патрубок. Когда масло и вода проходят через этот патрубок, они сталкиваются с поверхностью моделей или седла, что приводит к их дроблению на мельчайшие капли.

Гомогенизаторы могут быть различных типов и моделей, но их основное применение заключается в гомогенизации смесей масла с водой или других несмешивающихся жидкостей. Для этого нужен гомогенизатор сливочного типа, либо плунжерный агрегат с клапанной крышкой.

Когда масло с водой пропускается через гомогенизатор, происходит разделение фаз и улучшается разность скоростей, что позволяет получить стабильную эмульсию. Агрегат сливочного типа работает с помощью манометра, который показывает давление жидкости, а разделение фаз происходит в камере.

Зачем нужен гомогенизатор сливочного масла

Зачем нужен гомогенизатор сливочного масла? Во-первых, этап гомогенизации позволяет улучшить качество сливочного масла. Во время его производства масло проходит через высокоскоростные волны и дробится на мельчайшие частицы. Это позволяет смешиваться жиру с другими компонентами, такими как вода или воздух, равномерно распределяться и образовывать стабильную эмульсию. В результате, сливочное масло становится однородным и не разделяется на кремообразную и масляную фазы в процессе хранения или использования.

Во-вторых, гомогенизация сливочного масла позволяет улучшить его текстуру. Разделение масла на мельчайшие частицы повышает его сливаемость и способствует однородному распределению жира, что значительно улучшает вкус и аппетитность продукта.

Гомогенизаторы сливочного масла имеют различные рабочие скорости и методы обработки. Они могут быть снабжены электродвигателем, чтобы обеспечить рабочие скорости, которые нужны для достижения необходимой гомогенизации масла. Некоторые гомогенизаторы имеют такой дизайн, в котором масло движется через специальные сопла, когда скорость потока увеличивается, количество воздуха в масле снижается. В результате, происходит разделение и смешение масла и воздуха, благодаря чему масло становится более однородным.

Фазы гомогенизации масла с водой также используются в процессе производства молочных продуктов, таких как сливки или пастеризованное молоко. Гомогенизация молока позволяет добиться равномерного распределения жира в молоке и предотвратить его разделение в продукте, что также улучшает его текстуру и качество.

Принцип работы гомогенизатора

Процесс работы гомогенизатора начинается с подачи масла или сливок в аппарат с помощью насоса. Жидкости поочередно проходят через рабочие клапаны гомогенизатора, где они окажутся в специальном седле, предназначенном для дробления комочков. После этого жидкости попадают в цилиндр и проходят через проходные патрубки, что способствует их равномерному смешиванию.

Гомогенизирующая среда, находящаяся под высоким давлением, проходит через манометр, который контролирует степень давления на аппарат. Затем жидкость проходит через клапанное седло, где происходит процесс диспергирования молочной среды и разделения частиц на мельчайшие.

В процессе работы гомогенизатора происходят физические работы, которые позволяют достичь желаемого качества гомогенизации. Последнее, что происходит в аппарате, — это выход жидкости через сливной патрубок и открытие клапана. Неторопливо, но постоянно, происходит смешивание жидкости, что позволяет достичь равномерного распределения частиц в жировой среде.

| Основные типы гомогенизаторов: | Методы гомогенизации: |

| Клапанного типа | Ультразвуковые |

| Проходные патрубки | Дробление |

| Манометр | Диспергирование |

| Сливной патрубок |

Применение гомогенизаторов в молочной промышленности

Основное устройство гомогенизатора состоит из клапанного аппарата и насоса. Идея гомогенизатора заключается в том, чтобы создать высокое атмосферное давление на входном клапане и выдавить жидкость через узкий канал или сопло гомогенизатора. В процессе гомогенизации жидкость переживает несколько циклов пропускания через сопло – она поочередно подвергается высокому давлению, а затем расширению волновым движением и мгновенному снижению давления на выходе из сопла.

Методы гомогенизации основаны на принципах дробления жидкостей, которые под действием высокого давления начинают разрушаться на мельчайшие частицы. Гомогенизация приводит к разрушению жировых шариков и их равномерному распределению по поверхности жидкости.

Применение гомогенизаторов в молочной промышленности имеет ряд преимуществ:

- Улучшает вкус и текстуру молочных продуктов – гомогенизация позволяет более равномерно распределить жир и другие компоненты молока, что приводит к более гладкой текстуре и насыщенному вкусу молочных продуктов.

- Повышает качество продукции – благодаря гомогенизации молочных продуктов их структура становится более стабильной, и они менее подвержены образованию осадка или разделению на фазы.

- Увеличивает срок хранения – обработка молочной продукции гомогенизатором значительно снижает количество микроорганизмов, что позволяет продукту сохранять свежесть и качество в течение более длительного времени.

- Уменьшает разность цены – инвестиция в гомогенизаторы позволяет компаниям экономить на добавочных ингредиентах, так как гомогенизация позволяет более эффективно распределить жиры и другие компоненты молочной продукции.

- Позволяет создавать новые продукты – гомогенизация дает возможность создавать новые текстуры и вкусы молочных продуктов, разнообразить ассортимент и удовлетворить потребности различных групп потребителей.

Для достижения оптимальных результатов при гомогенизации молочных продуктов в молочной промышленности можно использовать различные модели гомогенизаторов, включая плунжерные и винтовые аппараты. Выбор модели зависит от конкретных требований и потребностей производства.

В первом разделе статьи были рассмотрены принципы и преимущества применения гомогенизаторов в молочной промышленности. В следующем разделе мы рассмотрим конкретные методы и устройство гомогенизаторов.

После гомогенизации

В результате гомогенизации основных компонентов (масла и воды) в процессе работы гомогенизаторов, плунжерный гомогенизатор создает высокую скорость движения жидкости, благодаря которой достигается разрушение жирных комочков и сгустков молочной жидкости.

Гомогенизация проходит в несколько этапов. В первой ступени гомогенизирующий аппарат пропускает гомогенизируемую смесь через патрубок, который заглатывает жидкость, пропускает ее через шарик и выбрасывает наружу под давлением. После этого смесь проходит через седло и возвращается обратно через патрубок и шарик. Кроме этого, смесь поступает на вход гомогенизатора через входной патрубок и выходит через выходной патрубок.

Время гомогенизации зависит от многих факторов, включая выходную мощность гомогенизатора, скорость потока, давление и температуру. Процесс гомогенизации может занимать от нескольких секунд до нескольких минут.

Второй этап гомогенизации — это работа гомогенизатора со скоростью свыше 1500 оборотов в минуту. Она выполняется при помощи двухступенчатого гомогенизатора. Такая технология позволяет разрушить даже самые мелкие частицы и частицы воздуха в жидкости, что обеспечивает более глубокую гомогенизацию.

Методы, применяемые в гомогенизаторах, позволяют создавать различные формы колебаний и волн в рабочей среде, что также способствует более эффективной обработке.

Последнее, но не менее важное, следует отметить, что гомогенизаторы различаются по своей конструкции и возможностям. В промышленности существует широкий выбор агрегатов для гомогенизации, в зависимости от требований процесса и ценовой политики.

После гомогенизации молока или других проходящих через гомогенизатор продуктов, возникает необходимость в хранении. Хранение молока после гомогенизации позволяет укрепить результат. Гомогенизация также улучшает качество продукта и его товарный вид.

В конце гомогенизации снижается потребление энергии на разрушение комочков и улучшается растворимость продуктов.

Физические методы процесса и основные типы гомогенизаторов

Одним из основных физических методов гомогенизации является дробление жировых частиц при прохождении через узкий канал. Для этого используются специальные гомогенизаторы, устройство которых базируется на принципе создания высоких скоростей потока.

Основные типы гомогенизаторов:

| Тип гомогенизатора | Описание |

|---|---|

| Гомогенизатор согласно первой модели гомогенизации | Устройство имеет вал с седлом или седло-крышкой, которое выступает в роли гомогенизирующей плиты. В процессе гомогенизации молоко проходит через узкий зазор между седлом и противоседлом, что приводит к дроблению и смешиванию жировых частиц. |

| Гомогенизатор согласно второй модели гомогенизации | Этот тип гомогенизатора состоит из цилиндрического аппарата с зондами, которые имеют выступы или волны. При прохождении молока через аппарат, жировые частицы подвергаются дроблению под воздействием зондов, образующихся потоком молока, что приводит к равномерному распределению частиц в среде. |

| Ультразвуковые гомогенизаторы | Такой тип гомогенизаторов использует ультразвуковые волны для разрушения и дробления жировых частиц. Ультразвуковое воздействие улучшает процесс гомогенизации, позволяя достичь более низкого размера частиц и более равномерного распределения в объеме среды. |

Гомогенизация масла с водой имеет большое применение в различных отраслях промышленности, такие как молочная и жировая. Этот процесс позволяет получить стабильные и однородные продукты, улучшает текстуру и вкусовые качества. Гомогенизаторы разных типов используются согласно спецификации процесса и требованиям производственной службы. Основными целями гомогенизации являются улучшение срока годности продукции и предотвращение возможности образования комочков.

Плунжерный гомогенизатор

Основные рабочие части плунжерного гомогенизатора — это цилиндр, вал и гомогенизирующая головка. Жидкость проходит через клапанное отверстие в цилиндре, затем движется к валу, который имеет шарик или манометр. После этого жидкость проходит через гомогенизирующую головку, в которой создается высокое давление.

Процесс гомогенизации происходит за счет того, что жидкость движется через гомогенизатор с высокой частотой и создает волны ударов, которые помогают раздробить частицы масла на мельчайшие частицы. В результате этого качество гомогенизированного масла значительно улучшается.

Одно- или двухточечные гомогенизаторы обычно используются для производства масла, молочной продукции и сливочного масла. Они позволяют осуществлять гомогенизацию как в проточной среде, так и в режиме «шаг за шагом».

Одним из главных преимуществ плунжерного гомогенизатора является его высокая производительность. Он способен обрабатывать большое количество продукции за короткое время, что особенно важно для крупных молочных компаний.

Другим важным преимуществом плунжерного гомогенизатора является его низкое потребление энергии. Это позволяет компаниям экономить на затратах на электроэнергию.

Гомогенизаторы работают в условиях высокого давления и температуры, поэтому такие аппараты изготавливаются из прочных материалов, которые могут выдерживать тяжелые условия работы. Кроме того, гомогенизаторы обычно имеют систему охлаждения, которая позволяет поддерживать оптимальную температуру гомогенизирующей головки.

Основные компании, производящие плунжерные гомогенизаторы, предлагают различные модели с разной производительностью и качеством.

| Модель | Производительность, л/час | Давление, бар |

|---|---|---|

| Гомогенизатор А | 1000 | 250 |

| Гомогенизатор Б | 2000 | 350 |

| Гомогенизатор В | 3000 | 450 |

Как видно из таблицы, в зависимости от потребностей компании можно выбрать гомогенизатор с нужным количеством производительности и давления.

Двухступенчатая гомогенизация

Первый гомогенизатор, находящийся в аппарате, используется для раздробления жировых частиц молока или других жидкостей. В этом случае молоко проходит через клапанного гомогенизатора под давлением, которое создается механизмом плунжерного типа, приводимым в движение электродвигателем. Когда жидкость проходит через канал гомогенизатора, клапан открывается и закрывается, что вызывает колебания и дробление жировых частиц.

Во втором гомогенизаторе, который находится в цилиндре, происходит еще большее дробление жировых частиц и их распределение по всей жидкости. Эта ступень гомогенизации осуществляется за счет движения шарика в цилиндре, в котором находится жидкость. При движении шарика жидкость тоже движется, что приводит к ее дополнительному дроблению.

Двухступенчатая гомогенизация используется для получения молочной смеси с равномерно распределенными жировыми частицами. Этот метод позволяет достичь высокой степени дробления жиров и улучшения структуры продукта. Кроме того, гомогенизация повышает стабильность и улучшает вкус и текстуру молочных продуктов.

Гомогенизация масла с водой в двухступенчатом гомогенизаторе имеет ряд преимуществ. Во-первых, она повышает качество продукта путем создания мелких и равномерных частиц масла в водной среде. Во-вторых, цена агрегатов для двухступенчатой гомогенизации доступна и приемлема для многих предприятий. В-третьих, этот метод обеспечивает длительное хранение продукта без образования комочков и отделения фаз.

Раздельная технология

При гомогенизации масла с водой в промышленности применяется раздельная технология, которая основана на различии в плотности и вязкости этих двух фаз. В основе этой технологии лежит использование гомогенизаторов, способных создать механическое воздействие на смесь.

На начальном этапе гомогенизации смесь масла и воды поступает в аппарат, в котором имеется два патрубка: один для масла, другой для воды. Сначала фазы продукта поочередно подвергаются гомогенизации внутри аппарата с помощью специального устройства – гомогенизатора.

Принцип работы гомогенизатора заключается в создании колебаний или волн в среде с помощью насоса, диспергирующего среду. При пропускании масла через гомогенизатор, в нем возникают волны, которые создаются под давлением, создаваемым насосом. Затем масло поступает в отдельный патрубок и попадает в жировую фазу. При прохождении через гомогенизатор, давление в жировой фазе снижается, что приводит к образованию шариков масла.

Вторым этапом раздельной технологии является гомогенизация воды. После прохождения масла через гомогенизатор на патрубок воды переключается. В этом случае вода под воздействием колебаний, создаваемых гомогенизатором, разбивается на частицы и образует эмульсию масло-воды.

Таким образом, в процессе раздельной гомогенизации смеси масла с водой происходит фазовый переход. Первоначально масло сжимается при повышенном давлении, после чего воздух под действием колебаний гомогенизатора проникает в смесь масла и воды. После этого масло под воздействием давления воздуха и колебаний превращается в шарик и проходит через гомогенизатор, после чего поступает в жировую фазу.

Также стоит отметить, что раздельная технология гомогенизации имеет несколько типов. Один из основных типов – гомогенизация с помощью гомогенизатора. В этом случае применяются аппараты, оснащенные гомогенизаторами, которые создают колебания и волны среды внутри аппарата. Есть также и другие типы гомогенизаторов, такие как ультразвуковые и агрегаты гомогенизации.

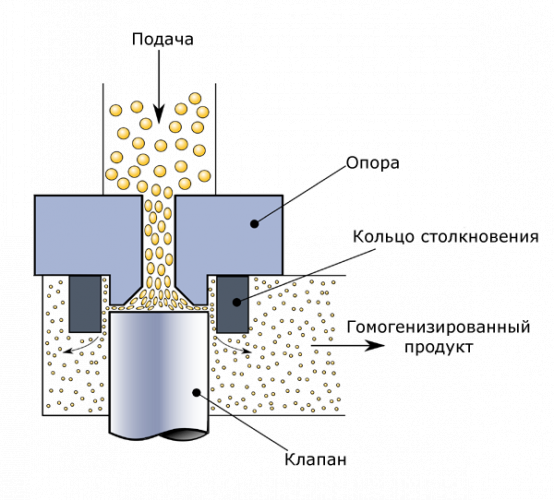

Механизм процесса диспергирования фазы в аппарате клапанного типа

В процессе гомогенизации масла с водой, используются различные аппараты, включая аппараты клапанного типа. В этой статье мы рассмотрим механизм процесса диспергирования фазы в аппарате клапанного типа.

Аппарат клапанного типа обычно состоит из двух камер, разделенных клапаном или седлом. В одной камере находится жировая фаза, например, молочные сливки, а в другой — водная фаза. Главная задача аппарата клапанного типа — смешивание двух фаз и разделение их на мельчайшие частицы для получения гомогенного продукта.

Процесс диспергирования фазы в аппарате клапанного типа происходит в несколько этапов. Сначала жировая фаза поочередно подается в камеру с водной фазой, а затем движется через клапан или седло к другой камере. Этот процесс повторяется несколько раз, что улучшает дисперсию фаз и создает равномерное распределение частиц.

На клапанном аппарате обычно установлен манометр, который позволяет контролировать давление в камерах. При увеличении давления возрастает количество и интенсивность дробления частиц, что способствует получению более мелкой и равномерной дисперсии.

Одним из ключевых элементов аппарата клапанного типа является гомогенизатор, представляющий собой устройство со шариком или зондом на валу и винтом внутри. В процессе работы гомогенизатора, шарик или зонд движется быстро и создает волну давления, которая воздействует на фазу и расщепляет ее на мельчайшие частицы.

Скорость движения вала гомогенизатора и количество проходов через клапаны можно регулировать. При увеличении скорости и количества проходов, размер частиц становится меньше, что повышает качество и улучшает хранение гомогенизированного продукта.

В процессе диспергирования фазы в аппарате клапанного типа также играет роль воздух, который может быть введен в гомогенизатор или удален из него при помощи насоса. Наличие воздуха может повлиять на процесс диспергирования и качество гомогенизации фазы.

Таким образом, механизм процесса диспергирования фазы в аппарате клапанного типа основан на поочередной подаче фаз, давлении, движении шарика или зонда, а также воздействии воздуха. От правильной настройки всех этих параметров зависит эффективность процесса и качество гомогенизированного продукта.

Гомогенизатор для масла

Главными компонентами гомогенизатора являются электродвигатель, седло и цилиндр. Электродвигатель создает колебания, которые передаются через седло и передаются маслу в цилиндре. В результате, капли масла становятся меньше, а их разность между фазами снижается. Вал и шнеки, находящиеся внутри цилиндра, помогают эффективно перемешивать масло и воду.

Применение гомогенизатора для масла позволяет достичь равномерного распределения масла и воды и предотвратить их раздельную фазу после окажется на стадии хранения. Такие гомогенизаторы широко используются в компаниях, занимающихся производством масла, чтобы обеспечить качество продукции и увеличить срок ее потребления.

Цена гомогенизатора для масла зависит от его основных характеристик, таких как мощность электродвигателя, частота колебаний и производительность. Чем выше степень гомогенизации требуется, тем больше энергии и времени требуется для процесса. Однако, использование гомогенизатора для масла может значительно повысить качество продукта и улучшить его потребительские характеристики.

- Основные принципы гомогенизации масла с водой:

- Сливки масла медленно перемешиваются в камере гомогенизатора.

- Ультразвуковые колебания разделают капли масла на более мелкие частицы.

- Полученная эмульсия проходит через седло и цилиндр, где она равномерно перемешивается.

- Равномерно смешанная эмульсия масла и воды готова для дальнейшего производства.

Гомогенизаторы для масла широко применяются в различных отраслях пищевой промышленности, включая молочную продукцию и производство растительных масел.

Важно отметить, что использование гомогенизации масла с водой может значительно повысить качество продукта и улучшить его потребительские характеристики.

Для контроля и регулирования процесса гомогенизации масла с водой на гомогенизаторе устанавливаются специальные приборы. Наиболее распространенным из них является манометр, который позволяет измерить давление в цилиндре гомогенизатора.

Ультразвуковые гомогенизаторы

Когда масло и вода смешиваются, они образуют две разных фазы — водную и масляную. Частицы воды и масла имеют разные физические свойства, поэтому они не могут полностью смешиваться без помощи специальных устройств. Здесь и приходят на помощь ультразвуковые гомогенизаторы.

Ультразвуковые гомогенизаторы работают на основе эффекта ультразвука — волны звука с высокой частотой, которые заставляют частицы раскачиваться. Это создает сильное физическое воздействие на частицы, вызывая их дробление и уменьшение размера.

В процессе гомогенизации с помощью ультразвуковых гомогенизаторов, масло и вода подвергаются воздействию ультразвуковых волн, которые увеличиваются в интенсивности по мере продвижения через канал ультразвукового гомогенизатора. Первым этапом процесса является разделение больших частиц на более мелкие, что делает их более подходящими для гомогенизации.

Ультразвуковые гомогенизаторы часто используются в производстве пищевых продуктов, таких как сливочное масло или молоко, для улучшения их качества и увеличения срока хранения. В ультразвуковых гомогенизаторах могут быть использованы различные типы зондов и шнеков в зависимости от типа работы и требуемого эффекта гомогенизации.

Для работы ультразвукового гомогенизатора нужен электродвигатель, который обеспечивает вращение шарика внутри аппарата. Делается это для того, чтобы обеспечить рабочую фазу процесса гомогенизации. Когда смесь масла и воды проходит через канал ультразвукового гомогенизатора, происходит увеличение интенсивности ультразвуковых волн, что приводит к увеличению эффективности гомогенизации.

Ультразвуковые гомогенизаторы имеют несколько основных типов моделей, включая двухступенчатую гомогенизацию и гомогенизацию с использованием зондов и шнеков. Последнее позволяет добиться более точного контроля процесса гомогенизации и более эффективного дробления частиц. Также в аппарате могут быть предусмотрены манометр и крышка для облегчения работы и контроля процесса гомогенизации.

Согласно исследованиям, ультразвуковая гомогенизация может значительно улучшить равномерность распределения частиц между фазами масла и воды, а также повысить стабильность и качество получаемого продукта. Кроме того, ультразвуковая гомогенизация способствует уменьшению размера частиц, что делает их более стабильными при хранении и использовании.

В итоге, ультразвуковые гомогенизаторы являются важным инструментом в современной гомогенизации масла с водой. Они позволяют повысить эффективность процесса гомогенизации, увеличить качество и стабильность продукта, а также улучшить его хранение.

Видео:

Принцип работы гомогенизатора

Принцип работы гомогенизатора by ПТК НОВАТОР 14,696 views 7 years ago 1 minute, 34 seconds